- 联系我们

-

佛山市中博化工有限公司

电话:13500259258

手机:13500259258

Q Q:794861812

联系人:赵先生

地址:佛山市南海区狮山镇罗村北湖一路圣地广场A区商业楼A1

您的位置:首页->

地址:佛山市南海狮山小塘洞边工业区电话:13500259258

传真:E-mail:794861812@qq.com

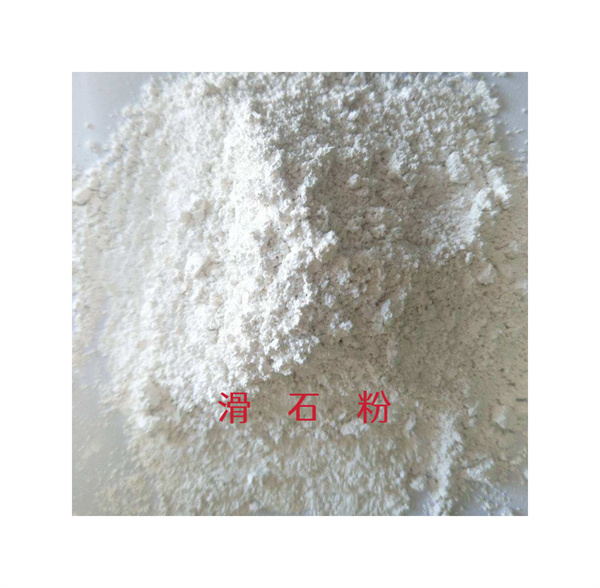

粤ICP备16089960号-1 © 2016-2017 重质碳酸钙|轻质碳酸钙|佛山滑石粉|碳酸钙|生产|厂家_佛山南海中博滑石粉